GK-539S系列酯型柴油抗磨剂作用机理

研究结果表明,柴油中有效润滑组分主要为多环芳烃、含氧杂质和含氮杂质。由此判断,柴油抗磨剂的作用机理是在于,抗磨剂本身应为各种具有界面活性的化合物,其对金属表面具有亲和性。在金属表面形成界面膜,可以防止金属间相互接触,在轻度乃至中度负荷条件下防止磨损。我公司的高科牌GK-539S系列酯型柴油抗磨剂是根据润滑作用机理而研制开发的,具有优异的润滑改善性能。

柴油作为一种石油炼制产品,在各国燃料结构中均占有较高的份额,加上汽车用柴油机比汽油机节省燃料(约30v%),柴油机排放的CO、NOX和HC比相同性能的汽油机低,排放的CO2也比汽油机少,有利于节能和环保。因而,国内外车辆柴油化趋势加快,未来柴油的需求量会愈来愈大。

同时,为进一步改善人类赖以生存的大气环境,提高柴油机尾气排放质量,近年来国内外燃油生产企业开始采用深加工精制工艺,生产硫含量低于0.05m%、低芳香烃含量为特征的低硫柴油。柴油机燃用低硫柴油大幅度降低硫元素和芳香烃引致的颗粒物(PM)排放,大大延长了废气催化剂的使用寿命,但与此同时,由于在脱硫过程中,润滑功能元素和物质也随之脱除,柴油润滑性能也大幅度降低。

自上世纪90年代初期研究与推广低硫柴油以来,欧美国家连续出现了柴油机高压油泵和喷油器很快出现磨损失效的事故。特别是近些年来共规喷射系统投入应用,大大提高了油泵的工作压力,对柴油润滑性提出了更高要求,低硫柴油润滑性能的改善迫在眉睫。

目前,我国柴油主要由直馏油组成(约占57V%),催化裂化组分约有19%,而加氢精制组分较少(约为22%)。柴油中保留了一些极性润滑组分,其硫含量约在0.2%左右。近些年来,为满足环保法规,我国柴油朝着低硫、低芳烃方向发展。其中供应京、沪、穗地区柴油也对硫含量提出了明确要求,不大于0.05%。这就需要大量加氢精制柴油调和组分,柴油的润滑性能改善就须提上日程。

为应对国内柴油润滑性差的现状,我公司研发了GK-539S系列酯型柴油抗磨剂,从而有效应对柴油低硫化对柴油润滑性能的要求,为柴油低硫化技术发展提供有效技术支撑。

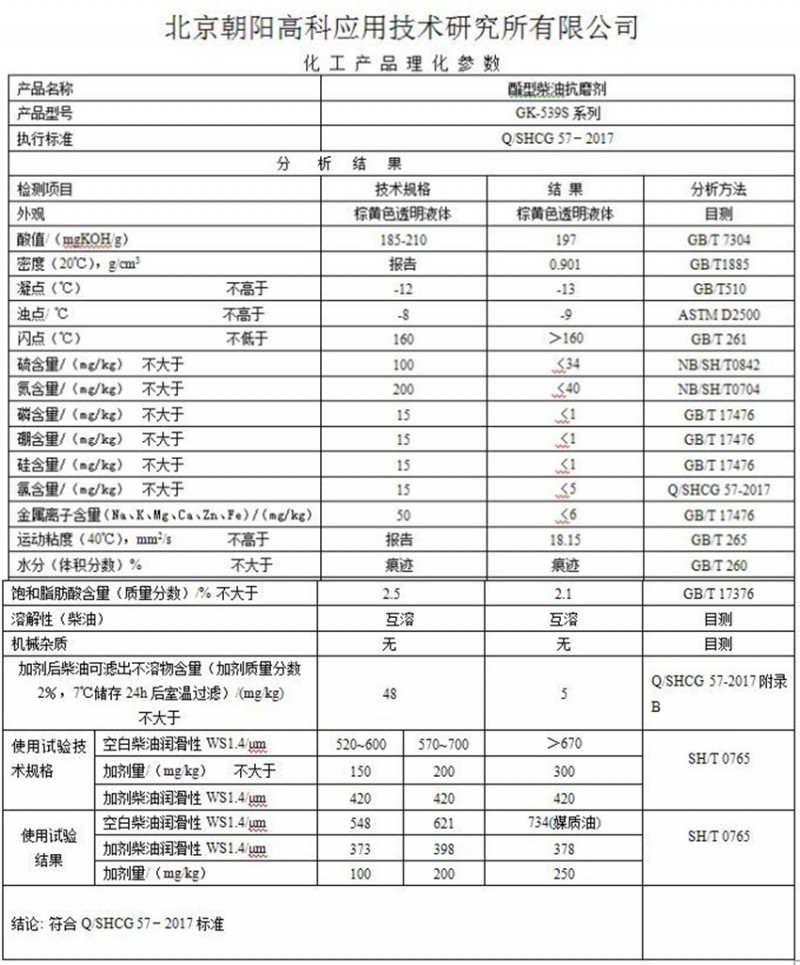

GK-539S系列酯型柴油抗磨剂技术参数和试验方法

GK-539S系列酯型柴油抗磨剂使用效果

GK-539S系列酯型柴油抗磨剂的评价采用HFRR法。为全面考察柴油抗磨剂性能,以加氢精制柴油为原料,作了不同加剂量的试验,试验结果列于表3。表2为加氢精制柴油原料的性质。

表2:加氢精制柴油原料的性质

|

项目 |

指标 |

|

硫含量, μg/g |

186 |

|

氮含量, μg/g |

161 |

|

单环芳烃, m% |

20.8 |

|

双环芳烃, m% |

5.7 |

|

三环芳烃, m% |

0.7 |

|

胶质, m% |

0.3 |

|

十六烷值指数 |

49 |

表3:GK-539S系列酯型柴油抗磨剂使用效果

| 加剂量,ppm |

0 |

50 |

100 |

200 |

| 磨斑直径, μm |

607.2 |

484 |

394 |

360 |

由表3中数据可以看出,加氢柴油的磨斑直径高达607.2μm,远高于国家清洁轻柴油的要求。车用柴油国家标准GB 19147-2009中规定磨斑直径不大于460μm。当加入100ppm的GK-539S系列酯型柴油抗磨剂,柴油样品的磨斑直径可由607.2μm降低至406.6μm,满足Q/SHCG 57-2013要求。由此可见,我公司开发的GK-539S系列酯型柴油抗磨剂具有优良的润滑改善性能,为低硫柴油的广泛推广应用提供了有力技术支撑。

GK-539S系列酯型柴油抗磨剂产品特点:

1、能够显著改善柴油的润滑性;

2、减少燃油喷射系统的磨损,有效提高发动机的寿命;

3、不影响喷嘴清洁;

4、保护燃油罐和管道不受腐蚀。

GK-539S系列酯型柴油抗磨剂使用方法

柴油抗磨剂可采用计量泵按比例在线加入或在储罐内按比例加入,开泵循环,使其与罐内的柴油混合均匀。建议用量为柴油中含量80~300mg/kg,实际用量以柴油初始的润滑性能、柴油对添加剂的感受性以及所期望达到的润滑性能来适时调整添加剂的添加量。

GK-539S系列酯型柴油抗磨剂使用注意事项

1、操作处置

操作人员在传输柴油抗磨剂的过程中,容器必须接地和跨接,防止产生静电。在搬运时要轻装轻卸,防止包装及容器损坏。

操作人员应将该助剂抽入储罐或进行其它作业时必须有人监护。

2、操作人员的防护措施:

眼睛防护:戴化学安全防护眼镜;身体防护:穿工作服;手防护:戴防护手套。

GK-539S系列酯型柴油抗磨剂包装、贮存及运输

本产品采用铁桶包装,每桶净重200kg。置于阴凉处贮存,避免与氧化剂、易燃物接触。储罐应避免日光曝晒。

通过认证

通过认证